О звуке простыми словами42Производители Hi-Fi.

Истории и интервью111Репортажи с заводов65Репортажи с Hi-Fi выставок69"Сделай сам"44Готовые проекты Аудиомании41Пресса об Аудиомании49Видео478Фотогалерея99Интересное о звуке793Новости мира Hi-Fi2397Музыкальные и кинообзоры574Глоссарий

Фоторепортаж. Аудиомания. Производство АС в Риге, статья. Портал "Soundex.ru"

На рынке аудиотехники наступили сложные времена, когда компаниям могут помочь выжить только правильные решения. И особенно хорошо, если такие решения были приняты давно. Руководство компании «Аудиомании» еще в самом начале своего развития, в далеком 2000 году решило создать собственный бренд АС. Именно тогда началось проектирование акустических систем, которые в будущем стали называться ArsLab.

Путь от задумки до ее реализации оказался очень долгим. Лишь в 2007 году появились прототипы и определенный уровень понимания, где и каким образом АС будут производиться и как продаваться. В тот момент компания «Аудиомания» достигла такого уровня развития, что уже могла самостоятельно, без дилерской сети, обеспечивать хорошие продажи АС нового бренда.

Сперва производство колонок решили основать в Китае, где был хороший поставщик динамиков. На двух заводах в Китае делали сборку кроссоверов и корпусов. И через год, в 2008 году были выпущены первые экземпляры. А в 2009 году бренд ArslLab впервые участвовал на выставке в Лас-Вегасе.

Однако к 2010 году стало понятно, что рынок требует расширения модельного ряда. На китайских производственных мощностях довольно просто и дешево выпускать одну модель определенного цвета в больших количествах. Но когда требуется производить десяток моделей с различной отделкой, то себестоимость готовой продукции резко возрастает. Именно тогда и произошел первый разговор с Виктором Лагарповым, инженером с легендарного рижского завода «Радиотехника». Он сообщил о создании новой компании по производству корпусов в Риге - Baltic Audio Box, которая уже закупила новое оборудование, и пригласил покупать корпуса у них.

Для ArsLab это оказалось интересным, в Риге была организована логистическая компания и цех под сборку кроссоверов и окончательную сборку колонок. Но, к сожалению, дела в Baltic Audio Box пошли не так хорошо, как планировалось изначально, и в в 2012 году стало понятно, что они не смогут быстро и четко выполнять заказы. Так что в 2013 году, Виктору было сделано предложение взять на себя руководство по перепрофилированию цеха на полную сборку АС, в том числе и производство корпусов. И уже с конца 2013 года - начала 2014 года цех полностью был готов осуществлять полный цикл производства и сборки акустических систем ArsLab.

Сегодня, спустя два года, на заводе работает 12 человек, которые производят порядка 3000 изделий в год, обеспечивая корпусами и стойками не только ArsLab, но и недавно приобретенный бренд Penaudio, а также выполняя заказы европейских производителей АС.

Шоурум.

Здесь можно ознакомиться с продукцией завода.

Распиловочный центр. Это часть цеха, где стоит немецкая машина, которая распиливает листы из древесины на детали.

Общий вид цеха деревообработки. На заводе производятся: акустические системы, стойки, а также ОЕМ для европейских производителей (из Германии, Италии)

Изготовления специального шпона для АС Penaudio

Из всех процессов завод не осуществляет только сшивку и наклейку шпона. Чтобы листы приклеить надежно и красиво, требуется большой опыт и мастерство. Поэтому эти этапы заказываются сторонней, специализирующейся конкретно на этой процедуре, компании. Поскольку 50-60 процентов индустрии, связанной с деревообработкой (лесохозяйство, и готовые материалы, мдф, фанера), находится рядом с заводом, необходимые детали и материалы с производства на производство возятся на собственных погрузчиках.

Готовые панели со шпоном из фанеры. На заводе производится очень сложный в изготовлении наборный «полосатый» шпон для Penaudio.

СNC машина, которая может вырезать даже 3D детали.

Установка деталей для обработки. Раскрой боковых стенок для АС

Этот станок может за день произвести корпуса для 30-40 колонок одной модели, что составляет порядка 5000 изделий в год. Но реальная текущая необходимость около 3000 корпусов в год.

Обработка деталей на CNC

Готовые детали после CNC

Загрузка файлов для CNC станка

Второй CNC-станок.

Фильтры вытяжки.

Сборка корпусов Arslab.

Сборка корпуса Penaudio. Внутри для демпфирования используется битум. Это корпус вырезан из фанеры.

Очистка деталей воздухом под давлением.

Сборка корпуса. Для того, чтобы корпус был ровным, его склеивают и стягивают поверх шаблона ремнями.

Крепление битумных панелей для внутреннего демпфирования.

Обсуждение шпонов: различные панели дерева- карельская береза, зебрано. Виктор Лагарпов - главный инженер на производстве, демонстрирует шпон ореха.

Цех шлифовки

Процесс шлифовки корпусов

Корпуса после лакировки

Лакировка. После лакировки изделия сушатся в соседнем помещении с обогревом. Как правило так сушится только рояльный лак - в несколько циклов: сушится несколько суток, снова полируется, опять сушится.

Полировка лакированных корпусов.

Временный "бункер" для хранения изделий перед тем, как их раскладывают на стеллажи по моделям для дальнейшей сборки.

Стеллажи с готовыми корпусами

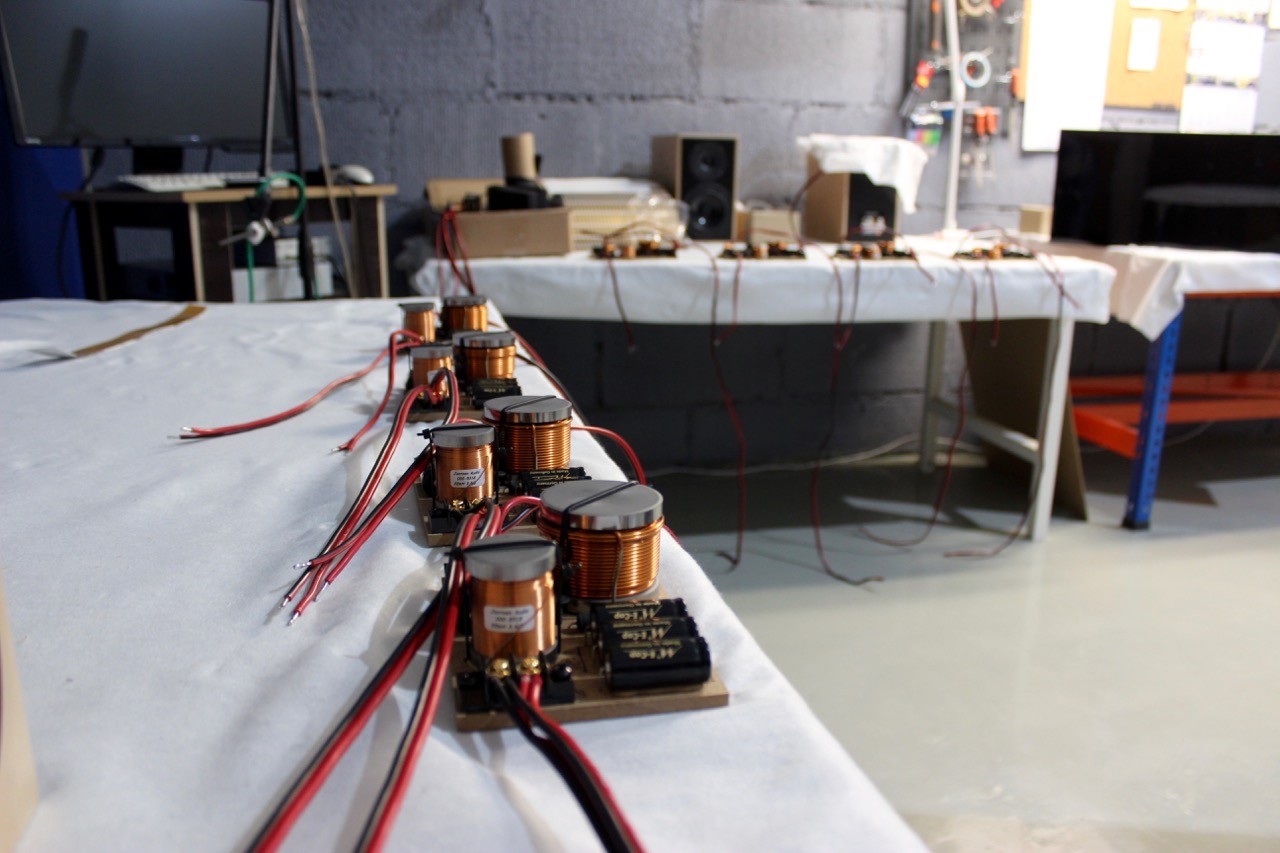

Сборочный цех, стеллажи с кроссоверами

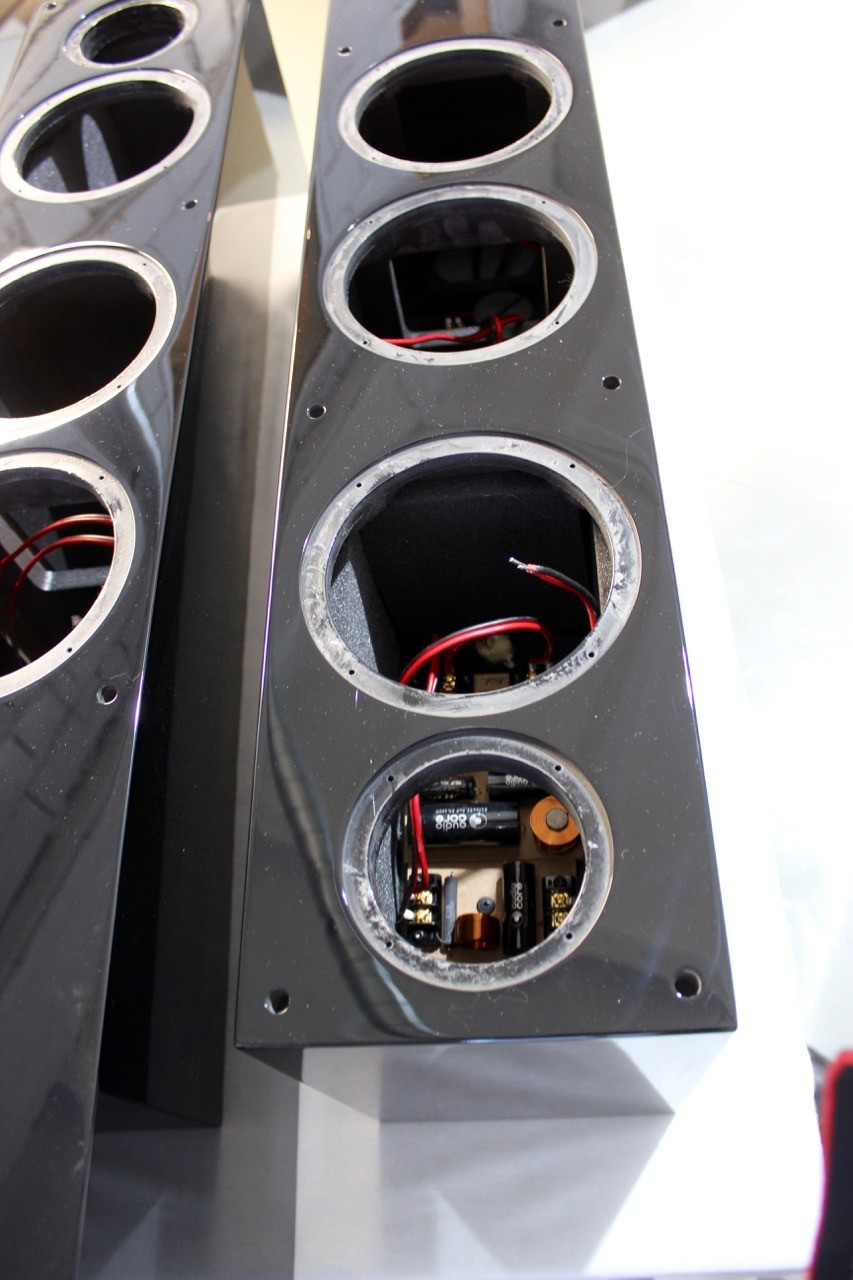

Корпус перед сборкой

Сборка колонок Arslab Classic 3

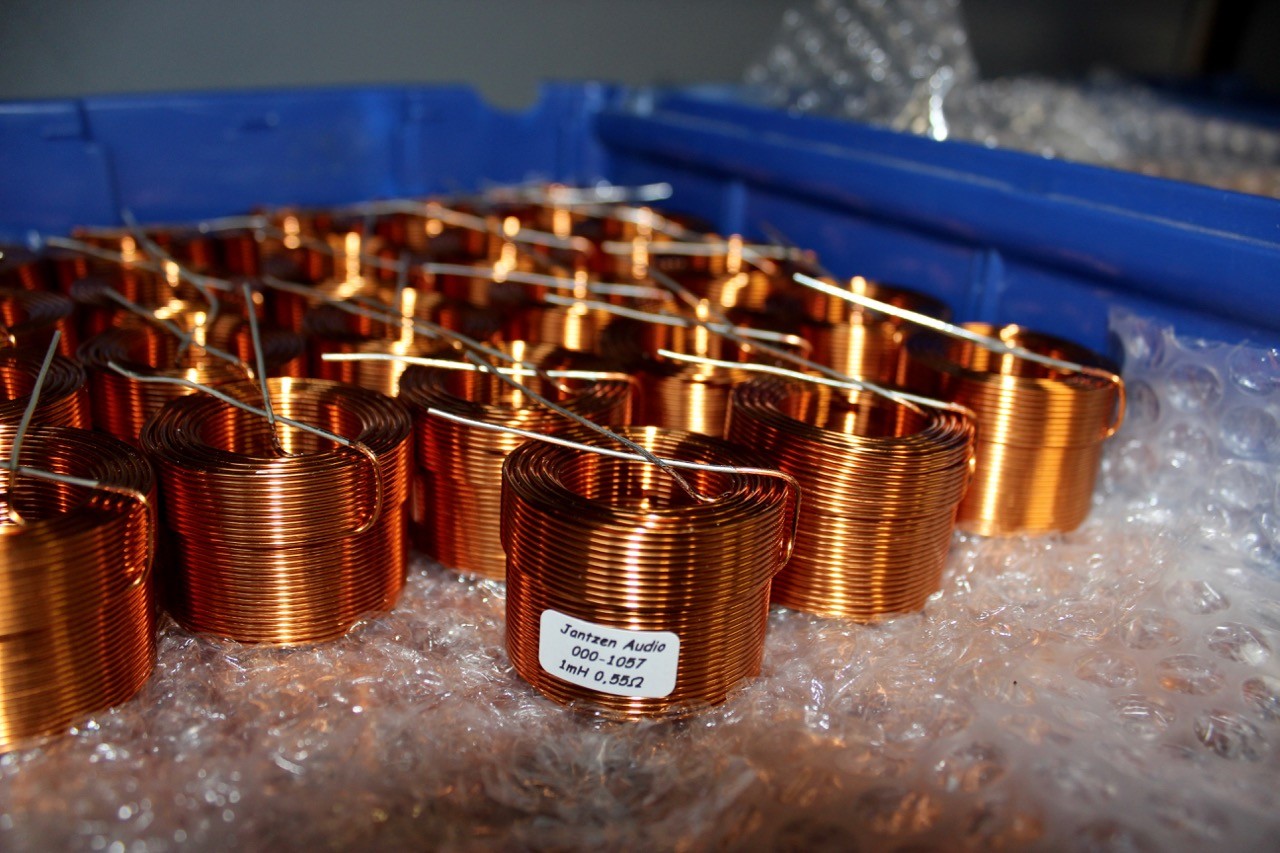

Готовые кроссоверы для Arslab

Сборка Arslab Classic 3

Упаковка готовой продукции "в пену" по технологии form-in-place. Используется специальный автомат, который смешивает два разных компонента и выдает пену в виде листа, завернутого в пакет, который затвердевает практически сразу после укладки на него продукции в коробке.

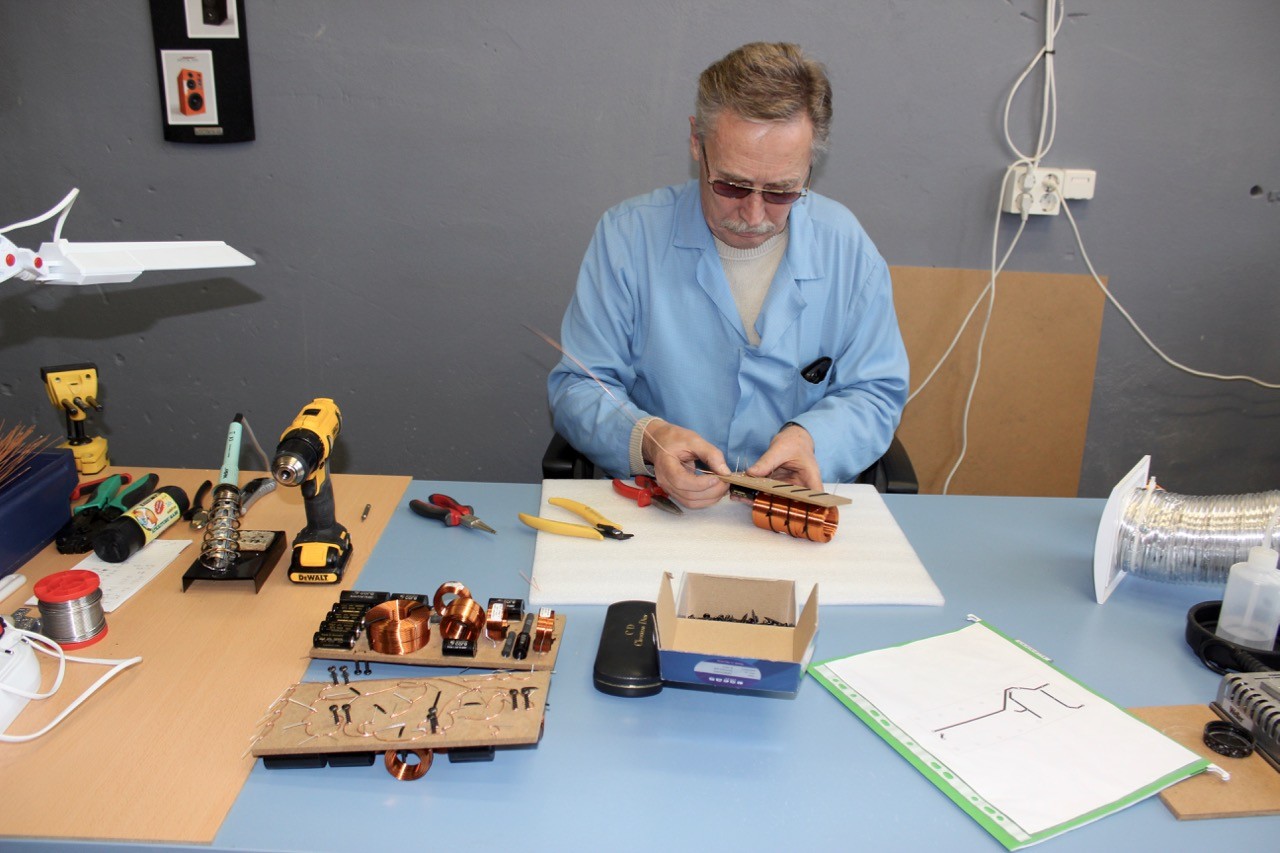

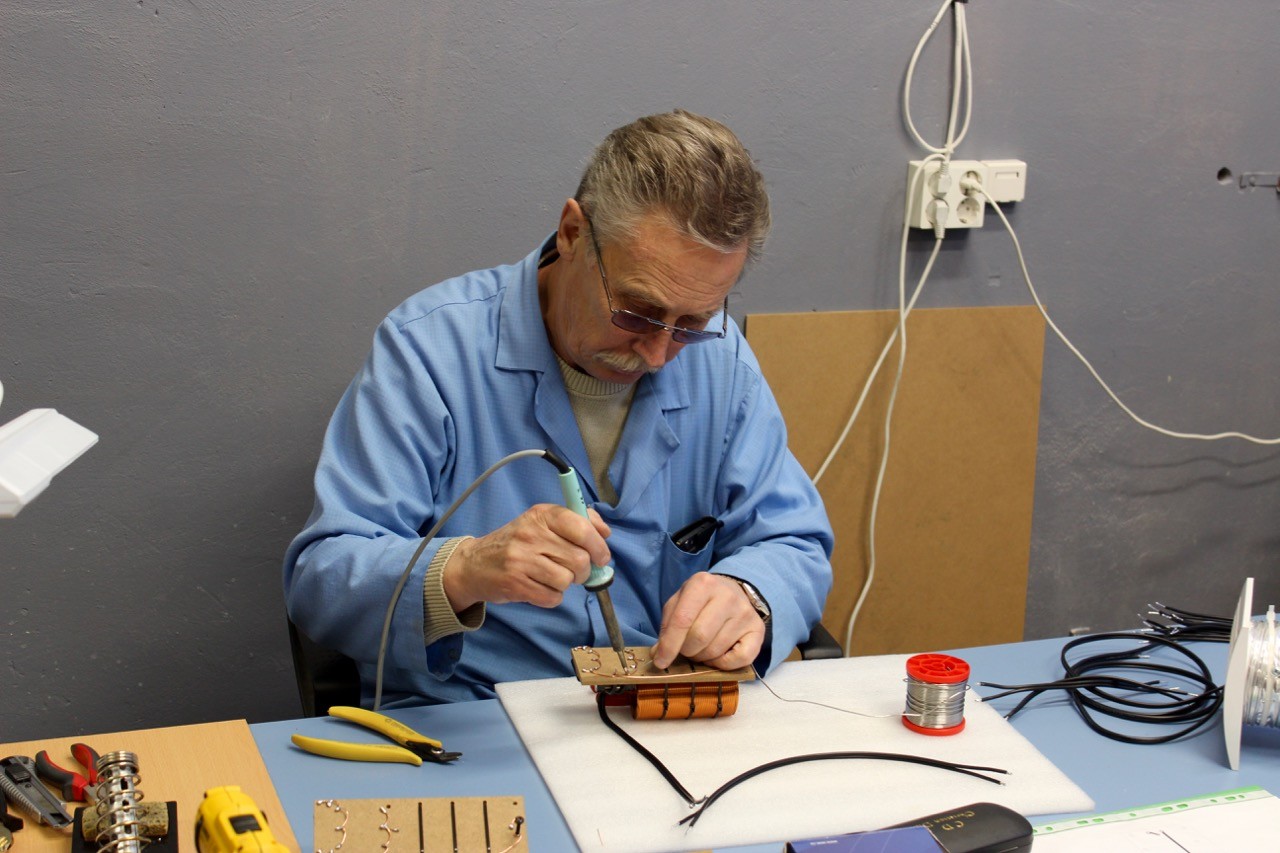

Цех сборки кроссоверов и Лаборатория.

Сборщику на фото 70 лет, в прошлом у него было в подчинении 2000 людей, сейчас – один из лучших сборщиков кроссоверов на заводе.

Лаборатория, тестирование новых прототипов

Детали для сборки

Изготовление грилей

Готовые грили

Образцы продукции в шоуруме

Кроссоверы Arslab

Заказ Arsab в Россию

Запас динамиков для сборки. Независимо от количества заказов на заводе всегда присутствует полный склад запчастей, чтобы полностью изготовить любые АС из модельного ряда.

Распиловочный цех.

Динамики Seas, изготовленные по специальному заказу.

Пайка кроссоверов.

Прототип в лаборатории.

Динамики для сборки Arslab Classic 3

Корпус Arslab Classic 3 в предсборочном состоянии

Подготовлено по материалам портала "Soundex.ru", январь 2016 г. http://news.soundex.ru